ENGLISH

ENGLISH

研究的背景与问题

唐钢新(xīn)區(qū)是贯彻落实习近平总书记“坚决去、主动调、加快转”重要指示精神的重点工程,是河钢也是行业探索钢厂数字化、绿色化、品牌化转型的重要工程。习近平总书记要求河北“坚决去、主动调、加快转”,“在改革创新(xīn)、开放合作中加快实现新(xīn)旧动能(néng)转换”。河钢集团地处京津冀特殊地理(lǐ)位置,也是大型國(guó)有(yǒu)企业,更要主动作為(wèi),牢固树立和践行新(xīn)发展理(lǐ)念,坚定不移化解过剩产能(néng),全力推动钢铁行业创新(xīn)发展、绿色发展、高质量发展。

智能(néng)化、绿色化是钢铁行业的发展方向,而数字化是智能(néng)化的重要基础,在钢铁工程建设特别是新(xīn)型钢厂建设过程中,如何实现全流程全方位的数字化和绿色化,还需要解决以下四个核心问题。

1.解决新(xīn)一代信息技术与钢铁全流程深入融合的问题。一是解决信息感知与数据不全的问题;二是挖掘数据的深层次价值,解决大部分(fēn)数据仍在沉睡的问题;三是提高数据孪生效率,解决产線(xiàn)各系统之间彼此孤立、信息孤岛,数据资产和价值有(yǒu)待进一步挖掘的问题。

2.解决绿色技术与工程设计的融合与协同问题。我國(guó)钢铁行业执行全球最严行业排放标准,河钢集团所在的河北省排放限值又(yòu)高于國(guó)家标准。另外,钢铁行业存在工艺流程長(cháng)、工序多(duō)、污染物(wù)种类多(duō)的特点,增加了污染物(wù)协同治理(lǐ)的难度。以产品為(wèi)主导的传统钢厂设计模式,生产制造与绿色技术协同性不够,导致全流程绿色技术与总體(tǐ)设计融合难。

3.解决新(xīn)一代流程钢厂各工序高效衔接的问题。依据冶金流程學(xué)理(lǐ)论,钢厂工序流转应遵循“流转时间最小(xiǎo)化、空间路径最小(xiǎo)化、过程排放最小(xiǎo)化”的总體(tǐ)设计理(lǐ)念,但如何实现“最小(xiǎo)化”,在实际操作时难以量化和及时调整。需要通过数字化手段,搭建流程优化和智能(néng)化运行总平台,实现各工序间的高效衔接。

4.解决钢铁工程项目管理(lǐ)手段不统一的问题。钢铁工程由于规模大、系统复杂,面临工程难以协同管理(lǐ)的问题,主要表现在工艺设计、设备管理(lǐ)、现场施工等资源集中管控平台缺失、技术體(tǐ)系无法共享、信息沟通效率低等方面,严重影响和制约了工程建设效率。

解决问题的思路与技术方案

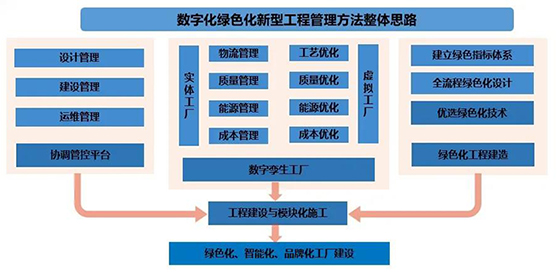

针对数字化、绿色化钢厂建设工程面临的钢厂全流程数字孪生创新(xīn)、行业排放限值要求高、多(duō)污染物(wù)协同治理(lǐ)难、生产环保深度耦合难、绿色技术工程集成难等诸多(duō)难题,本项目团队在唐钢新(xīn)區(qū)建设过程中,以“绿色化、智能(néng)化、品牌化”為(wèi)建设目标,以物(wù)质流、能(néng)源流、信息流的最优网络结构為(wèi)方向,运用(yòng)最新(xīn)的钢厂动态精准设计、集成理(lǐ)论和流程界面技术,通过数字虚拟工厂与现实工厂协同架构、绿色技术与工程设计协同模式以及全要素资源动态协同的过程管控模式等“四个协同”的工程管理(lǐ)方法,实现数字化绿色化新(xīn)型钢厂建造。总體(tǐ)思路如图1所示。

图1 数字化绿色化新(xīn)型钢厂工程管理(lǐ)思路

1.构建数字虚拟工厂与现实工厂协同架构。在建造阶段,将设备、施工等信息持续向虚拟工厂汇聚,实现实體(tǐ)工厂与虚拟工厂同步设计、同步建造,并為(wèi)数字化、智能(néng)化绿色工厂的构建与运维提供坚实数据基础。

2.建立绿色技术与工程设计协同模式。提高钢铁制造各工序绿色指标的标准化水平,建立钢铁绿色工艺技术库,对钢铁绿色新(xīn)技术进行基础研究,开发前瞻性绿色技术;建成符合当前时代背景和要求的绿色钢厂指标标准體(tǐ)系,将指标體(tǐ)系植入钢铁项目总體(tǐ)设计,通过指标分(fēn)解将绿色设计定量要求于每个工序,再通过建立绿色评价系统,评价包括工程投资、运维、排放在内的绿色指标,再将先进的绿色指标反馈于技术和设计。

3.建立全要素资源动态协同的过程管控模式。通过建立全过程工程管理(lǐ)平台,科(kē)學(xué)规划和实时控制复杂项目组合,将工程建设供应链管理(lǐ)、工艺设计、设备制造、工程施工等资源进行实时控制和科(kē)學(xué)调度。执行最佳的资源分(fēn)配和进度计划,基于实时KPI做出最优项目决策,来实现工程管理(lǐ)全过程全要素资源的集中调配与高效协同。通过实时BIM先进管理(lǐ)工具的使用(yòng),统一项目状态模型、秩序构建和资源管理(lǐ),实现多(duō)种建设模式的高效协同,打通项目管理(lǐ)堵点,实现项目业務(wù)管理(lǐ)各环节的一體(tǐ)化综合管理(lǐ)。

4.引入基于模块化的工程建设协同體(tǐ)系。将传统钢厂建设过程进行模块化集成,建立标准化设计、工厂化预制、模块化施工、信息化管理(lǐ)的协同机制。由線(xiàn)上搭建转变為(wèi)線(xiàn)下模块、線(xiàn)上集成,顺序作业转变為(wèi)平行作业,实现了安全、质量、成本、进度四位一體(tǐ)的有(yǒu)效管控。

主要创新(xīn)性成果

本项目依托唐钢新(xīn)區(qū)建设,形成了数字化绿色化新(xīn)型钢厂的建造方法,获得授权专利32项(其中发明专利5项)、软著24件、团體(tǐ)标准3项、著作3部。并运用(yòng)这一工程建设方法将唐钢新(xīn)區(qū)打造成國(guó)际领先的新(xīn)一代流程钢厂。本项目主要创新(xīn)点如下:

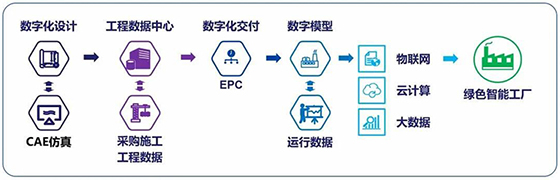

1.研究构建出基于设计、交付、运维全生命周期和全要素数据的数字孪生虚拟与现实协同智能(néng)化集成技术平台,建立了工程数字化协同设计平台、工程数据中心,构建了统一编码及统一数据接口,实现了虚拟与现实协同的全流程、全生命周期数字化建造。

建立了钢铁行业首个虚拟与现实协同设计的数字孪生工厂,融合包含烧结、球团、高炉、炼钢、轧钢等全工序流程,覆盖从设计到交付再到运营、维护的全生命周期,涵盖工厂生产、质量、物(wù)流、能(néng)源、运维、安环等全要素的多(duō)维数据,解决了多(duō)學(xué)科(kē)、多(duō)维度、跨专业复杂的虚拟与实體(tǐ)工厂同步设计、建设和运维,如图2所示。

图2 现实工厂与数字工厂协同设计技术路線(xiàn)图

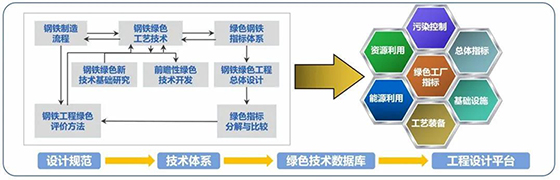

2.建立了贯穿于钢铁企业设计-施工-生产-运营全生命周期的绿色技术数据库,创建了基于绿色技术与工程设计协同的减量化、再利用(yòng)、再循环绿色工厂,解决了钢铁企业工序多(duō)、污染物(wù)种类多(duō)、污染物(wù)协同治理(lǐ)难的问题。

依托标准规范化的钢铁制造各工序绿色指标,形成符合钢铁企业特征的绿色钢厂指标體(tǐ)系,并以此建立钢铁绿色工艺技术数据库,将技术體(tǐ)系融入钢铁项目总體(tǐ)设计中。通过指标分(fēn)解和评价方法将绿色技术应用(yòng)于每个工序,打造全生命周期、全流程的绿色化工厂。通过建立绿色技术与工程设计协同模式,以流转时间最小(xiǎo)化、空间路径最小(xiǎo)化、过程排放最小(xiǎo)化為(wèi)目标,通过CAE仿真设计平台、物(wù)流仿真平台、精准设计平台、BIM设计平台,实现在工程设计阶段绿色技术體(tǐ)系与工程设计體(tǐ)系的深度融合,如图3所示。

图3 绿色技术与工程设计的协同路線(xiàn)图

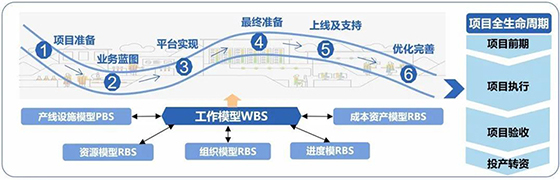

3.建立全过程与全要素资源动态协同的过程管理(lǐ)方法。通过结构化WBS和实时KPI方法,把投资、工期、采購(gòu)需求、设备监制、工程施工、项目结算、竣工转资等要素进行实时控制和科(kē)學(xué)调度,解决项目管理(lǐ)过程中多(duō)部门、多(duō)流程、跨专业、分(fēn)阶段统一管理(lǐ)的难题,实现项目建设过程全要素资源的集中调配与高效协同管理(lǐ),降低同口径吨钢投资费用(yòng)21%。

利用(yòng)先进的实施方法论和技术,通过管控组织与作业區(qū)域及配套相结合、作业區(qū)域及配套与费用(yòng)类型相结合的结构化WBS架构,将投资计划、采購(gòu)需求、采購(gòu)合同、工期进度、项目成本、结算规则、组织人员、过程资料等全资源要素进行统一管理(lǐ),提高了设计、需求、采購(gòu)、合同实施间的协同融合管理(lǐ)效率;增强了跨专业、跨部门、跨工程建设阶段的精细化资源调配与监控能(néng)力;实现了项目建设全过程的数字化信息共享。整體(tǐ)路線(xiàn)如图4所示。

图4 项目全要素资源协同管控技术路線(xiàn)图

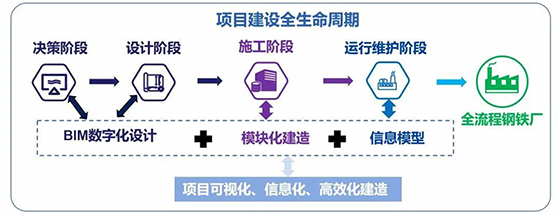

4.研究开发出基于工程数字与模块建造协同管理(lǐ)的可(kě)视化、信息化、高效化建造體(tǐ)系,解决了建造过程集成化程度低、资源占用(yòng)多(duō)、施工效率低,质量、安全和投资管控难,信息化程度低的难题,实现了工程建设工期30个月,比原计划缩短6个月。

在规划和设计阶段就把“BIM和模块建造协同”方法贯穿项目建设的全生命周期。利用(yòng)BIM三维技术,直观展示设计方案成果和全过程的可(kě)视化设计,同时,通过BIM数字化平台多(duō)专业协同设计,及时解决各专业设计成果错漏和碰撞冲突,精准计算工程量,设计优化,有(yǒu)效减少设计失误造成的返工。在施工阶段,一是运用(yòng)BIM三维数字模拟技术,进行设计、安全技术等交底和方案讨论工作,使得工程质量、安全管控直观可(kě)视化。二是将3D与时间维度相结合,形成4D动态管理(lǐ),管控施工进度,对施工资源和场地布置等进行优化。三是利用(yòng)BIM技术和模块化建造协同融合,使得项目施工质量可(kě)控,安全管理(lǐ)可(kě)靠,实现数字建筑的成本精益和高效管理(lǐ)。技术路線(xiàn)图如图5所示。

图5 BIM和模块建造协同路線(xiàn)图

应用(yòng)情况与效果

该工程管理(lǐ)成果,在成功建设“绿色化、智能(néng)化、品牌化”的唐钢新(xīn)區(qū)工程后,还应用(yòng)到河钢石钢短流程典范工厂、河钢邯钢老區(qū)搬迁等钢厂建设工程中,取得了显著的经济效益和社会效益。以唐钢新(xīn)區(qū)為(wèi)例。

1.工程建设效率显著提升。唐钢新(xīn)區(qū)项目年产铁水732万吨、钢水747万吨,全流程应用(yòng)数字化设计和交付,与國(guó)内外同规模沿海钢铁企业、“十三五”期间同期建设项目相比,均具有(yǒu)先进性。吨钢投资(到热轧工序)在同类沿海钢铁厂中最低,且比同地區(qū)钢铁新(xīn)建企业降低21%。项目建设周期仅用(yòng)30个月,比同类型降低6-13个月,比原计划36个月缩短6个月。

2.唐钢新(xīn)區(qū)厂内运行流程紧凑。钢新(xīn)區(qū)在总图布置中运用(yòng)新(xīn)一代联合钢铁企业总體(tǐ)设计理(lǐ)念,实现总图布局的紧凑、生产流程的顺畅、功能(néng)分(fēn)區(qū)的明确,做到人流与货流分(fēn)开,特种物(wù)流与普通物(wù)流分(fēn)开,有(yǒu)污染的生产區(qū)与清洁生产區(qū)分(fēn)开,吨钢占地面积0.53m2,在國(guó)内外相同规模企业中占地最小(xiǎo),流程最為(wèi)紧凑,物(wù)流成本最低。

3.唐钢新(xīn)區(qū)绿色制造能(néng)力达到行业领先水平。唐钢新(xīn)區(qū)项目研发和应用(yòng)230余项新(xīn)工艺、新(xīn)技术,实施130多(duō)项國(guó)内最先进的绿色环保生产技术,实现生产单元烟气全净化和污染物(wù)高效处理(lǐ)。项目吨钢综合能(néng)耗為(wèi)539.75kgce,企业自发電(diàn)比例达到80%以上,吨钢SO2排放量0.06kg,吨钢NOx排放量0.20kg,吨钢烟粉尘排放量0.10kg,二次能(néng)源回收利用(yòng)率100%。物(wù)料实现全封闭运输和实时监控,成品运输火車(chē)集港、非公路运输率达到98%以上。吨矿污染物(wù)排放总量比行业超低排放水平再降36%,与常规長(cháng)流程钢铁企业相比减少碳排放20%。2022年1月6日,唐钢新(xīn)區(qū)被河北省生态环境厅评為(wèi)环保A级绩效企业。

4.唐钢新(xīn)區(qū)数字化水平國(guó)内领先。唐钢新(xīn)區(qū)构建了全流程一體(tǐ)化的智能(néng)生产管控系统,集成生产、设备、质量、销售、市场、物(wù)流、能(néng)源、环保、安全等与生产经营相关的全方位信息数据,覆盖整个工序链条,实现全流程生产运营的大数据汇聚、智能(néng)分(fēn)析和智能(néng)决策。搭建了流程优化和智能(néng)化运行的总體(tǐ)设计和协同平台,从全流程角度,提出铁钢界面、钢轧界面、铸轧界面动态有(yǒu)序运行的协同规则,系统自动匹配各工序作业用(yòng)时的优化与工序间高效衔接,使得“流转时间最小(xiǎo)化、空间路径最小(xiǎo)化、过程排放最小(xiǎo)化”理(lǐ)念得以量化和实现。建成了國(guó)内最智能(néng)的“无人化”料场,以及高炉自动化控制系统、转炉一键炼钢、一键自动出钢、设备在線(xiàn)诊断、厂區(qū)智慧物(wù)流及机器人应用(yòng)等智能(néng)装备,显著提高唐钢新(xīn)區(qū)运行效率和柔性制造能(néng)力。

本文(wén)信息来源:河钢集团有(yǒu)限公司。

针对钢铁冶金行业发展特点,AMT基于领先的管理(lǐ)理(lǐ)念和丰富的实践经验,為(wèi)钢铁冶金行业提供企业发展战略、集团管控、组织与人力资源、流程管理(lǐ)、IT信息化、产业互联网转型等咨询与运营服務(wù),以及工程项目全生命周期的投资目标、进度目标、质量目标的规划与管理(lǐ)服務(wù)。

世界前三大钢铁企业中,AMT服務(wù)过其中中國(guó)宝武钢铁集团和河钢集团两家,还服務(wù)过中國(guó)钢铁行业排名前十的华菱集团、中國(guó)最大的钢铁贸易企业五矿集团、全球第一大氧化铝供应商(shāng)中國(guó)铝业等客户。

您有(yǒu)任何管理(lǐ)提升和数字化转型问题,都可(kě)以致電(diàn)400-881-2881,或点击“联系我们”。我们将即时為(wèi)您解答(dá),或预约专家进行一对一沟通。

400-881-2881