ENGLISH

ENGLISH

需求驱动供应链重要分(fēn)析工具

首先,让我们學(xué)习需求驱动供应链重要分(fēn)析工具:价值链图VCM,英文(wén)全称是(Value Chain Mapping)。很(hěn)多(duō)朋友可(kě)能(néng)很(hěn)熟悉价值流图VSM(Value Stream Mapping),这两者有(yǒu)什么區(qū)别?

价值流图是企业常内部流程分(fēn)析工具,常用(yòng)于局部职能(néng)部门流程如制造过程和办公室作业流程分(fēn)析;而价值链图,是看企业的整个画面,解析需求驱动供应链所有(yǒu)的要素,包括市场需求、研发设计、计划、采購(gòu)、制造、售后服務(wù)支持等;需求驱动供应链端到端的活动,涵盖从最初的客户接触到产品或服務(wù)交付;端到端的流程,就是价值链,价值链图是记录企业现状和展望未来状态的方法工具。

虽然价值链图和价值流图有(yǒu)區(qū)别,但实际应用(yòng)过程中二者可(kě)以结合使用(yòng):价值链图是高阶的工具,但随后可(kě)以被分(fēn)解成关键组成要素和局部职能(néng),然后可(kě)以运用(yòng)价值流图,进行局部分(fēn)析,把问题进行精准定位,分(fēn)析解决。

在画价值链图时,需要专业培训CHAMPION,去领导跨职能(néng)部门团队开展价值链图的工作,职能(néng)部门团队包括销售、计划、采購(gòu)、制造、物(wù)流、客户服務(wù)以及产品研发人员。

㈠价值链图的绘画流程

第一部分(fēn)选择价值链

好的价值链图,是从识别特定影响的业務(wù)目标和产品开始,首先要选择对企业业務(wù)影响大的问题产品或问题流程為(wèi)目标,然后组建跨市场、研发、供应链部门团队去开展工作;价值链图也必须以度量指标和目标去驱动商(shāng)业成功。所以,团队首先要做的事情,是客户价值评估。通过去收集和分(fēn)析客户需求和期望的数据,包括客户期望的货期、及时交付率、产品可(kě)靠性、价格、产品售后支持和维护等,去评估企业供应链的整體(tǐ)绩效是否满足客户需求。

第二部分(fēn)画出流程图

根据企业实际运作,画出从市场需求到交付的企业流程,并收集各个流程节点的关键数据,比如,需求预测准确性、客户及时交付率、订单录入的时间、物(wù)料的订单频次、供应商(shāng)及时交付率、产品制造周期、产品故障率、库存状况等等,然后形成信息流图,最后计算整个流程的时间。所有(yǒu)这些工作完成以后,形成企业价值链现状图。

第三部分(fēn)识别机会

根据第一阶段收集到客户期望数据,小(xiǎo)组画出企业价值链的未来图,对照未来图和现状图,找出目标和差距,小(xiǎo)组头脑风暴、找出改进机会点、对改进机会点进行排序,然后制定行动计划。

㈡价值链图基本结构

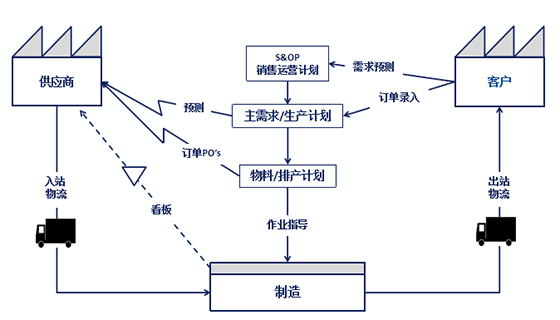

(价值链图基本结构)

从图的最右边客户端需求开始,我们把客户的需求预测和已确定的订单录入到企业的ERP系统,然后经过销售运营计划对供应和需求进行平衡,形成可(kě)行的主需求计划和主生产计划。

主需求计划冲减仓库库存和在途库存,形成供应商(shāng)原材料的预测,发给供应商(shāng);根据主生产计划和企业内部制造资源进行排产,根据排产计划、进一步生成物(wù)料采購(gòu)订单PO并发给供应商(shāng)。供应商(shāng)按照PO及物(wù)料货期进行回货、企业收到物(wù)料开始制造,按照制造工序进行单板、模块、系统生产组装。制造期间对JIT物(wù)料、形成看板拉动。当所有(yǒu)的制造步骤完成检测试合格后,企业把产品成品通过物(wù)流发送到客户。这整个过程形成了价值链图的基本结构。

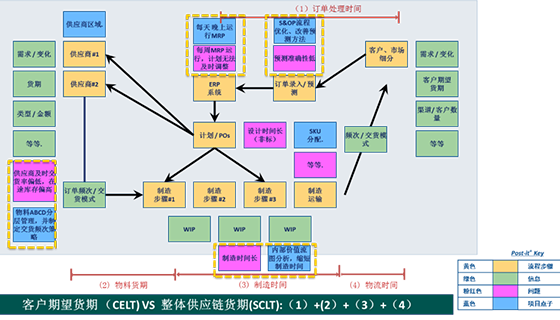

㈢巧用(yòng)彩色小(xiǎo)贴纸

在实际画价值链图过程中,我们可(kě)以运用(yòng)彩色的小(xiǎo)贴纸来帮助我们:黄色的小(xiǎo)帖纸表示流程步骤、绿色小(xiǎo)帖纸记录流程节点数据信息、粉红色小(xiǎo)贴纸记录发现的问题、蓝色小(xiǎo)贴纸记录相应解决方案或项目点子。

在本价值链图案例中,主要发现了黄色虚線(xiàn)框中的4个主要问题并提出了相应的解决方案:

此外,在本价值链图案例中统计了流程的时间:第1是订单处理(lǐ)时间、第2是物(wù)料货期、第3是制造时间、第4是产品成品送到客户的物(wù)流时间;整體(tǐ)企业供应链周期就是由这4部分(fēn)构成。然后我们可(kě)以对比企业供应链周期与客户期望的货期,找出差距并分(fēn)析改进。

在所有(yǒu)改进机会点识别出来之后,根据投入和影响,对改进机会点进行排序、重点选取改进机会点。

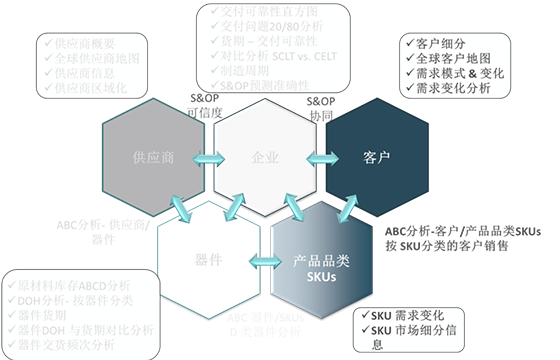

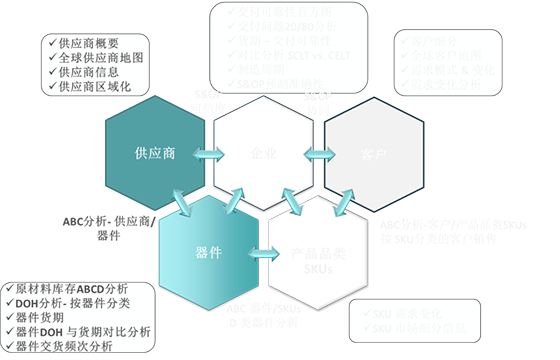

需求驱动供应链数据分(fēn)析框架

我们都知道需求驱动供应链是实时对跨客户、企业、供应商(shāng)的需求信息信号,进行感知并作出反应的协同系统,所以数据分(fēn)析,也是着手理(lǐ)解客户需求端,供应商(shāng)供给端和企业产品本身(含产品所含器件)三者数据之间的关系,具體(tǐ)来讲,需求驱动供应链数据分(fēn)析的工具包由三个部分(fēn)组成:

第一部分(fēn):即客户-产品品类间的数据分(fēn)析工具包

第二部分(fēn):即供应商(shāng)-器件间的数据分(fēn)析工具包

第三部分(fēn):即企业自身的数据分(fēn)析工具包。

㈠客户-产品品类间的数据分(fēn)析包

客户方面包括客户进行细分(fēn)、全球的客户地图、客户的需求模式和变化分(fēn)析;产品品类方面,包括产品品类的需求变化和市场细分(fēn)信息;对客户和产品品类之间,按销售金额占比进行ABC分(fēn)析。

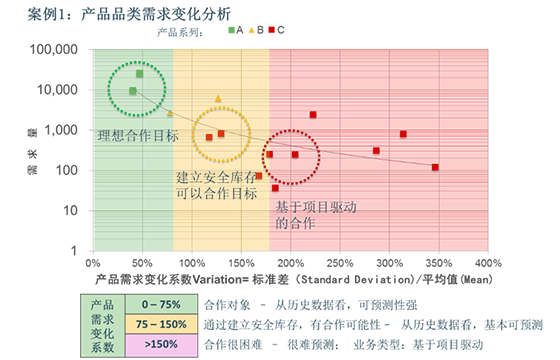

在这里分(fēn)享一个”产品需求变化分(fēn)析“的案例:

这张图的纵坐(zuò)标是产品的需求量、横坐(zuò)标是产品需求变化系数。什么是产品需求变化系数?产品需求变化系数是衡量需求变化程度的一个指标,是用(yòng)产品需求变化的标准差与平均需求之间的比值;依据产品需求变化系数,我们可(kě)以按产品需求变化系数大小(xiǎo)依此分(fēn)為(wèi)三个层级:

㈡供给端数据分(fēn)析工具包

供应商(shāng)方面包括供应商(shāng)概要,全球供应商(shāng)地图分(fēn)布、以及供应商(shāng)信息及區(qū)域分(fēn)布;器件方面包括原材料库存ABCD分(fēn)析、器件DOH-ABCD分(fēn)类分(fēn)析、器件货期分(fēn)析、器件DOH与货期对比分(fēn)析,以及供应商(shāng)和器件之间的ABC分(fēn)析。

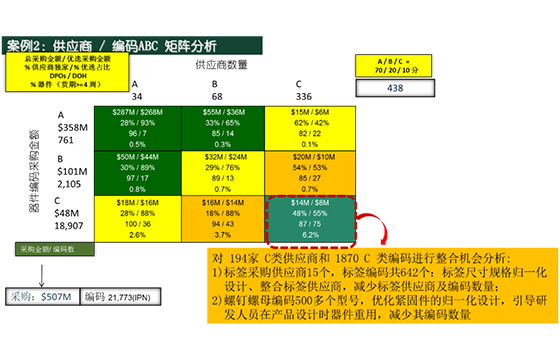

这里分(fēn)享一个“供应商(shāng)-器件ABC分(fēn)析”的案例:

横坐(zuò)标是以供应商(shāng)的维度,按采購(gòu)金额70%-20%-10%的占比把供应商(shāng)分(fēn)成ABC三类:即TOP 70%采購(gòu)金额的供应商(shāng)是A类供应商(shāng),有(yǒu)34家;紧接着20%采購(gòu)金额的供应商(shāng)是B类供应商(shāng)、68家;最后10%采購(gòu)金额的供应商(shāng)是C类供应商(shāng),336家。同理(lǐ),纵坐(zuò)标把器件编码也按采購(gòu)金额70%-20%-10%的占比把器件编码分(fēn)成ABC三类。

这样就形成3 X 3矩阵;最左上角是A类供应商(shāng)的A类编码,占采購(gòu)金额主要比重但供应商(shāng)数量和器件编码数量少、很(hěn)集中;最右角是c类供应商(shāng)和c类编码、占采購(gòu)金额比重小(xiǎo),但供应商(shāng)数量和器件编码数量多(duō)、很(hěn)分(fēn)散,是我们重点分(fēn)析、对供应商(shāng)和编码进行整合的对象。

经过对194家c类供应商(shāng)和1870个c类编码进行机会分(fēn)析发现:产品标签采購(gòu)供应商(shāng)多(duō)达15个、产品标签采購(gòu)编码多(duō)达642个。因此,建议通过对产品标签尺寸规格进行归一化设计,减少标签编码数量,同时整合标签供应商(shāng),减少标签供应商(shāng)数量,降低供应链的复杂程度。

类似的情况还发生在紧固件螺钉螺母器件上,有(yǒu)必要对紧固件器件归一化,引导开发人员在产品设计时进行器件重用(yòng),减少编码数量和供应链的复杂度。

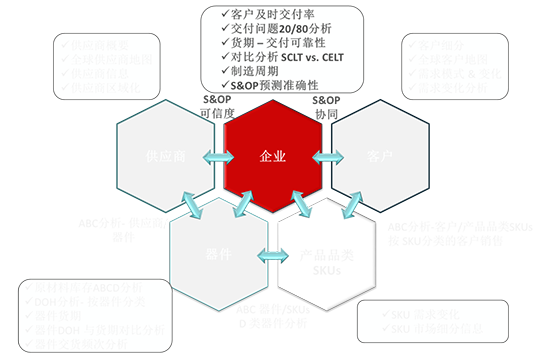

㈢企业自身的数据分(fēn)析工具包

企业自身的数据分(fēn)析工具包内包括客户及时交付率、交付的问题根因帕累托图分(fēn)析、企业供应链货期、供应链制造周期和客户期望货期对比分(fēn)析和销售和运营计划的预测准确性进行分(fēn)析。

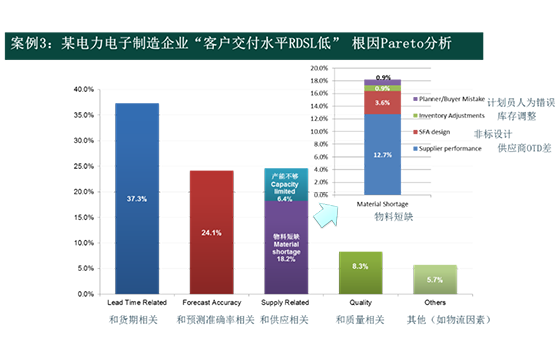

这里给大家分(fēn)享某電(diàn)力電(diàn)子制造企业客户交付水平低根因的帕累托图分(fēn)析案例:

从统计结果我们可(kě)以看出:客户交付水平低最主要的原因是和获取货期LEAD TIME相关,也就是说,跟企业供应链货期与客户期望货周期及管理(lǐ)有(yǒu)关系。排在第二位的是和预测准确率相关,第三位是和供应相关,即為(wèi)我们常说的物(wù)料短缺、供应商(shāng)产能(néng)不够;同时针对物(wù)料短缺,我们还可(kě)以进一步进行根因分(fēn)析。

射人先射马、擒贼先擒王,通过上述帕累托图分(fēn)析,我们可(kě)以找出客户交付问题的主要矛盾,帮助我们解决问题时做到有(yǒu)的放矢。

《需求驱动供应链规划与设计》

線(xiàn)下公开课7月24日在上海开课啦!

400-881-2881